脱硫废液提盐技术

我公司对焦化企业无论使用氨水、碳酸钠还是氢氧化钾做碱源进行的脱硫,所产生的废水都可以进行有效的处理。针对不同企业,不同脱硫工艺,不同脱硫废液组分,不同地区地貌,因地制宜,一企一设计,不模仿,不复制。

<Ⅰ>目前国内脱硫废液提盐普遍存在的问题:•处理量达不到设计要求;

•产品质量不稳定;

•现场环境恶劣;

•用工多、劳动强度大;

•设备维修量大、损坏率高;

•产品销路差、亏损运行;

•出现新的污染物:如硫代硫酸铵没有去处,用硫酸转化处理硫代硫酸铵时又产生二氧化硫废气。脱硫废液浓缩后的回收液中氨氮及COD高,后续处理困难,废水很难平衡;

能耗高,每处理1吨脱硫废液需要消耗1吨蒸汽、80度电、200立方冷却循环水;

•占地面积大,如年产100万吨焦炭,处理脱硫废液的提盐车间占地达1000平米左右;

•理论与实践脱节:

•有的有理论知识缺乏实践经验,只能纸上谈兵不能工业化生产;

•有的有实践经验缺乏理论指导,只能模仿不能创新;

•自动化程度低下,有的甚至是空白。

<Ⅱ>我公司对于脱硫废液提盐存在问题的解决

•采用重结晶的方法精制硫氰酸铵,确保产品质量稳定;

自动化程度较高,设备选用知名品牌,操作简便,用工少,劳动强度低,设备密闭性好,现场环境清洁;

•主要设备选用3]6L及钛材,设备寿命长,维修量少;

•采用多效蒸发,节能降耗,以处理1吨脱硫废液计,消耗蒸汽0.5吨左右;

•我们有成熟的硫氰酸铵转化技术,可以将硫氰酸铵转化成硫氰酸钠,不仅拓展了产品去向,而且三年左右可以收回投资:

•采用新工艺处理硫代酸酸铵,不使用硫酸,不产生二氧化硫;

•设备台数少,占地面积小,如年产]00万吨焦炭,处理脱硫废液的提盐车间占地仅需260平米左右:

•长期与理工大学、化工设计院等科研设计单位紧密合作,具有较强的理论支持和分析解决问题的能力。

工艺介绍

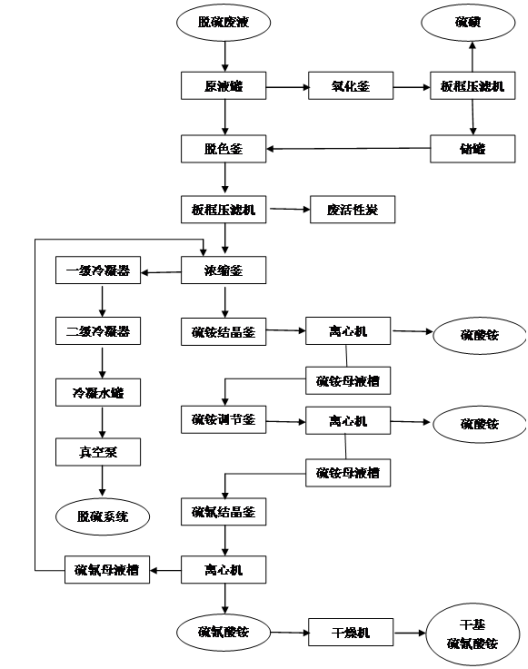

铵盐分步结晶法

>工艺流程

本项目是一个物理反应过程,主要通过蒸氨、脱色、过滤、催化氧化、浓缩、结晶甩干出硫酸铵,冷却结晶,溶解、重结晶、再离心等多个步骤完成产品的制造。

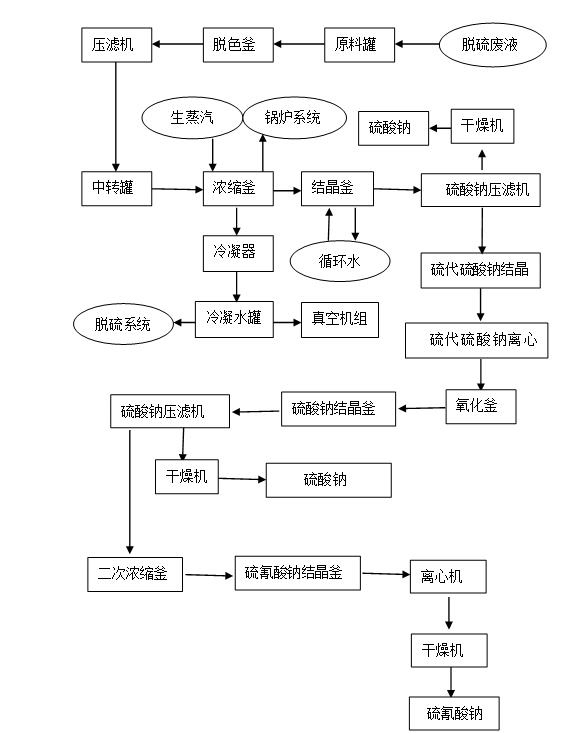

»工艺流程方框图

铵法脱硫废液 提精盐工艺流程

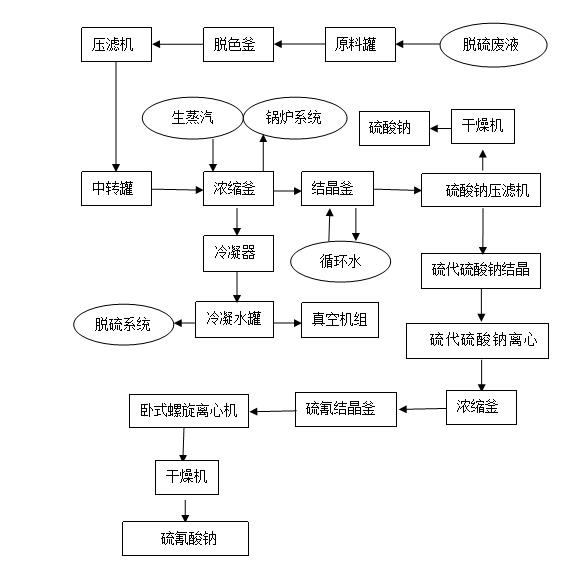

钠法脱硫废液分步结晶法工艺流程

钠法脱硫废液分步结晶氧化法工艺流程

»工艺概述

1.将脱班车间排出的脱硫废液进行处理,通过过滤.去掉其中的悬浮硫.滤饼悬浮硫送熔硫车间加工处理成固体硫磺.滤液送车间用于提盐。

2.将滤液进行精馏,通过凝液回收浓氰水.追回到脱硫车间循环使用:蒸发残液进行脱色。

3.通过蒸氨后.色度富集.游离氨减少,不但可以减少活性炭的用量,而且在1小时内完成脱色,大幅度提高脱色效率。向蒸发残液中;加入一定量的活性炭。通过保温、搅拌、过滤等处理,分离出废活性炭。废活性炭由活性炭生产企业回收再生或加入到焦煤中焚烧。而过滤液就是脱色清液。

4.对脱色清液进行减压浓缩,回收的蒸馏水用于返回到脱硫系统或熄焦,也可送生化池处理排放。当浓缩到某一温度和浓度时,对蒸气液中的固液物质进行热分离,得到液体和固体两种物质。

5.将液体物质通过冷却、结晶等过程,得到96%的硫氰酸铵进行溶解、除杂、过滤、结晶,得到含量98%硫氰酸铵产品。

6.将浓缩分离出来的固体物质进行氧化,使其中的硫代硫酸铵转化硫酸铵和硫磺,分离出硫磺后.再降温、结晶、离心,得到硫酸铵产品.母液返回浓缩釜循环使用。

钠盐的溶剂萃取法

> 乙醇(甲醇)溶剂萃取法:

利用溶解度的差异.即硫氰酸钠溶于乙醇,而硫酸钠和硫代硫酸钠不溶于乙醇,从而通过溶解过滤的方法将他们分离开来。

»工艺流程

本项目是一个物理反应过程.主要通过浓缩、过滤、浓缩、乙醇或甲醇的溶解、过滤、浓缩六个装置完成产品的制造。

»工艺概述

1.将脱硫车间排除的脱硫废液进行预处理,通过过滤,去掉其中的悬浮硫,悬浮硫送硫磺车间加工处理,过滤液就是一次清液。

2.将一次清液进行预蒸发浓缩,冷凝液就是蒸馏水,返回到脱硫车间用于溶解纯碱,循环使用;蒸发残液作为二次清液,目的是为了增加色度,提高活性炭的使用效率,进行脱色处理。

3.向二次清液中加入一定量的活性炭,通过保温、搅拌、过滤等处理,分离出废活性炭,废活性炭由活性炭生产企业回收再生或加入到焦煤中焚烧。而过滤液就是三次清液,用于进一步的浓缩处理。

4.对三次清液进行减压浓缩,回收的蒸馏水用于返回到脱硫系统。当浓缩到某一温度和浓度时,对蒸发液进行热过滤,将过滤液母液并入到浓缩釜中,与三次清液一起浓缩,循环套用。分离出的固体混盐送乙醇溶解釜溶解。

5.乙醇或甲醇按一定比例与副盐混合溶解,过滤出其中的不溶物就是硫代硫酸钠。再将滤液进行浓缩,回收乙醇.供溶解使用。浓缩时的析出物就是硫氰酸钠,通过离心得到98.5%硫氰酸钠产品,母液返回循环使用。

技术及实践经验的保障

目前,除了直接外排外,处理焦化脱硫废液的方法大致有电渗析法、离子交换树脂吸附法、硫代硫酸盐转化法、膜分离法、氧化分解法、酸分解法和溶剂萃取法等,由于均存在着流程复杂、成本高、收率低等问题,这些方法还没有成为工业化生产的实例。

早在二十世纪八十年代,日本就根据这几种无机盐的溶解度差别提出了分步结晶提盐的方法,国内目前能较好处理焦化脱硫废液的也是这种方法。针对该工艺,很多人申请了发明专利,但非原创,也不成熟。

而直接采用脱硫废液分步结晶提精盐,由于存在很多工艺节点,这些节点的工艺参数对无机盐是否能结晶和相互分离,均具有关键性的作用,导致该工艺很不稳定,对该工艺在相关焦化厂的实施产生了较大影响。由于技术要求较高,目前国内只有较少的企业具有设计及运行能力。

而我公司通过几年的实践探索,在焦化脱硫废液提精盐上,在技术、运营和管理等方面积累了丰富的经验,主要体现在以下几个方面;

(1)公司与高校院所紧密合作,结合其在焦化脱硫废液资源化技术上的******科研成果,实现了“产、学、研”的高度融合,以科学的进步带动项目水准的不断提升。

(2)公司通过多个项目的建设和运营,积累了丰富的项目实施经验,掌握了精盐提取技术中的各项关键性工艺,探索出了一整套规范的建设、运行管理制度和办法。

(3)通过项目的实际锻炼,建立了一支熟悉焦化脱硫废水处理的专业性强的技术和管理队伍。

公司的以上特点,为焦化脱硫废水处理项目的顺利实施提供了有效的保障体制。

技术目标:

交城县承达环保设备贸易有限公司联合高校院所开发的焦化脱硫废液提盐回用技术,提取的硫酸铵,完全满足用户的要求。

系统技术的先进性分析

(1)技术独特

本工艺不仅使用了我公司的专利技术,而且如有必要时还可以对生产过程中的分离出来的废渣进行处理,彻底******污染物。废渣的主要成分是硫代硫酸铵和硫酸铵的混合物,需要经过空气氧化后再制成硫酸铵才能销售,否则硫代硫酸铵和硫酸铵的混合物没有销路。此工艺路线在多家焦化企业实现了工业化生产。

(2)工艺先进

******性好,产品质量高,成本低。采用低温浓缩,在确保硫代硫酸铵不分解的温度下,完全回收脱硫液中的蒸馏水,供脱硫系统循环使用,节约用水,又避免排放造成污染。

(3)设备创新

利用特种设备,在脱硫液中的浓缩的过程中就能分离出来。采用物理的方法分离精制出附加值较高的硫氰酸铵,而不用化学方法提纯硫氰酸铵,避免造成二次污染。

系统工艺特点

(1)实用

本生产技术来自于生产实践过程中,既有高等院校、焦化设计院的参与,又有企业的生产实践,技术成熟、可靠。

(2)方便

本生产技术已实现自动化生产操作。

(3)节能减排

提盐工艺******的特点就是将本来污染环境的废物充分合理的加以利用,提取出来的水供脱硫系统循环使用,其它组分如硫磺、硫氰酸铵、硫酸铵等可以满足其他工业生产的使用要求,节约了大量的能源和资源,变废为宝,避免了污染,解决了环保问题。

(4)清洁环保

本工艺除包装工段外,全密闭操作,生产环境清洁,无废水、废渣外排,只有脱色时产生的少量活性炭,可送活性炭再生企业加工利用,无其它新的污染物产生。